Sostenibilidad en las granjas de vacuno de leche (6): Reducción del consumo energético (2)

Artículo técnico publicado en la revista Frisona Española 264 (nov-dic 2024)

Introducción

En el número 263 de Frisona Española, con el artículo Sostenibilidad en las granjas de vacuno de leche (5): Reducción del consumo energético (1), comenzamos a describir y explicar las diferentes medidas que pueden tomarse para reducir el consumo energético de las granjas de vacuno lechero que, como indicábamos en dicho trabajo, es uno de los más altos de la producción ganadera.

Las medidas explicadas y las que se comentan en el anterior y en el presente trabajo forman parte de las denominadas Mejores Técnicas Disponibles (MTDs), en el sentido de que son técnicas que han demostrado su efecto positivo sobre el Medio Ambiente al reducir el consumo de energía, ser económicamente viables y ser aplicables a nivel de granja.

Ese primer trabajo lo iniciábamos explicando la necesidad de realizar una auditoría energética en la granja, con el fin de determinar el consumo energético actual, determinar qué medidas pueden tomarse y verificar el ahorro energético y económico que se obtiene de aplicar tales medidas.

Este segundo trabajo comenzará con una breve explicación sobre el cálculo y evaluación económica de las medidas de ahorro energético que puedan proponerse. Reiteramos nuestro pensamiento de que el primer nivel de sostenibilidad de una granja debe ser el económico. De nada sirve obtener un ahorro energético más o menos importante si dicho ahorro no viene acompañado también de una mayor rentabilidad económica.

Continuaremos con la descripción y análisis de medidas de ahorro energético en la instalación y mantenimiento de otros elementos indispensables en la granja de producción lechera.

Cálculo y Evaluación económica de las medidas de ahorro

Las medidas de ahorro y eficiencia energética que se propongan para una explotación serán realmente aplicables si se garantiza su rentabilidad económica. Proponemos seguidamente un procedimiento sencillo de evaluación, que puede fácilmente “automatizarse” con una simple hoja de cálculo.

Los datos de partida que se necesitan son los siguientes:

•Inversión (I). Valoración de los equipos que hay que adquirir, incluyendo los trabajos a realizar para su instalación, a los precios vigentes en el mercado.

•Disminución anual de costes energéticos, DCE (€/año) Valoración del ahorro en costes energéticos, como consecuencia de la implantación de la mejora energética.

•Aumento anual de costes de mantenimiento y operación, ACMO (€/años). Valoración del incremento anual de los costes de mantenimiento y de operación asociados a la mejora energética.

•Ahorro económico anual, AEA (€/año). Valoración del ahorro económico anual resultante:

AEA = DCE – ACMO

•Vida útil del equipo, Vu (años)

•Ahorro económico durante todo el proyecto, AEAn, (€). Valoración del ahorro económico resultante durante la vida útil del equipo:

AEAn = AEA x Vu

A partir de estos datos de partida podemos calcular las siguientes ratios de rentabilidad:

•Período de Amortización Bruta (Pay-Back, o tiempo de retorno de la inversión (en años):

PB = I/AEA

•Rendimiento Bruto de la Inversión, RBI (% anual). Expresa el porcentaje de beneficio sobre la inversión obtenida a lo largo de la vida de la instalación origen de la mejora:

RBI = (I – AEAn)/I x 100

•Rendimiento bruto Anual de la Inversión, RBA (% anual). Con este indicador se calcula el beneficio anual, que suele ser más operativo que el RBI:

RBA = RBI/Vu

•Depreciación anual del equipo, D (€/año, lineal):

D = I/Vu

•Tasa de Retorno de la Inversión, TRI. Mediante este indicador se pretende disponer de una base para comparar distintas alternativas de inversión:

TRI = (AEAn – D)/I

Medidas de los consumos energéticos

Las auditorías energéticas, primer paso para la adopción de medidas de ahorro de energía eléctrica, gas, etc., exigen la medición específica de distintos parámetros relacionados con el consumo energético, que complementan las que pueden obtenerse leyendo los instrumentos de medida existentes en las explotaciones y los datos de consumo medidos por las compañías suministradoras a través de los correspondientes contadores.

Las medidas eléctricas se realizarán mediante el empleo de un analizador de redes, si bien para medidas puntuales pueden utilizarse testers o multímetros.

Las mediciones para instalaciones de combustión requerirán de un analizador de gases de combustión, que incluya sonda para toma de muestras, opacímetro, termómetro para gases y ambiente.

Otros equipos útiles son luxómetros, sondas de temperatura y humedad relativa ambiente, termómetros de infrarrojos, cámaras termográficas, anemómetros, caudalímetros y termoflujómetros, en función de las necesidades de auditoría. Las cámaras termográficas son especialmente útiles e interesantes en la detección de puentes térmicos en los cerramientos de los edificios, por los que se “escapan” una cantidad considerable de watios en forma de calor que hay que compensar con gasto de combustible para calentar el aire. En granjas de vacuno lechero no es habitual tener que calentar ninguna dependencia (salvo las destinadas a los operarios), pero el aislamiento térmico puede ahorrarnos problemas de exceso de calor en verano y de condensaciones de agua bajo la superficie de la cubierta de las naves, lo que contribuirá a un menor gasto en refrigeración y en un mayor confort térmico de las vacas, novillas y terneras, además del de los operarios.

Veamos seguidamente en qué otros aspectos de las granjas lecheras puede ahorrarse en la factura energética.

Ventiladores

La ventilación de los establos lecheros cumple dos funciones esenciales: circulación del aire y salida del aire, ambas esenciales para la regulación de la temperatura y el control de la calidad del aire.

El tipo y tamaño del establo determinará qué diseño de sistema de ventilación es apropiado para lograr estos objetivos.

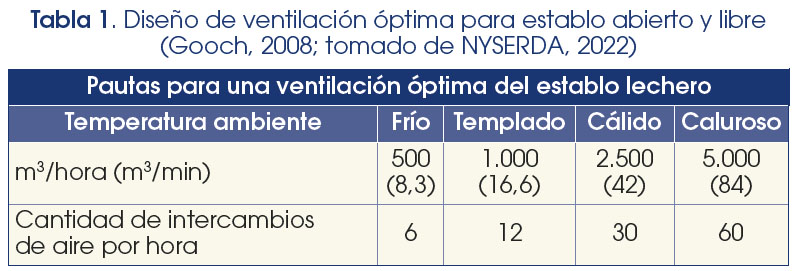

La ventilación del establo debe entenderse como un sistema con una tasa de intercambio de aire ideal (cantidad de renovaciones de aire completados por hora). El volumen de aire en el establo (largo x ancho x alto, expresado en m3) determina la tasa de flujo de aire (m3/hora) requerida para lograr este renovación de aire. Ambos parámetros cambian estacionalmente con la temperatura ambiente, pero existen tasas mínimas generales que se pueden usar como guía (Tabla 1).

Un sistema de ventilación bien diseñado opera dentro de estos valores para lograr una ventilación adecuada con el menor consumo de energía posible. El uso de ventiladores de velocidad variable, termostatos y sensores de flujo de aire permiten esta optimización. Muchas variables afectan el flujo de aire, la tasa de intercambio y la eficiencia energética. Esto incluye el tamaño y la forma del establo, la configuración del ventilador (eje vertical u horizontal), el tamaño del ventilador, su rendimiento y otros factores. El diseño del sistema de ventilación del establo determinará la cantidad de ventiladores necesarios así como el tamaño y los parámetros de rendimiento de los mismos. A medida que aumenta su diámetro, suele aumentar la eficiencia del ventilador, pero siempre es necesario hacer un estudio minucioso de los parámetros citados para seleccionar el sistema de ventilación y los equipos más apropiados.

Algunas consideraciones clave para la actualización de los equipos de ventilación son:

Diseño del sistema de ventilación. Existen varios diseños de sistemas de ventilación estándar que se utilizan en las granjas lecheras para lograr el flujo deseado y las tasas de intercambio de aire. El diseño depende del tipo, la forma y tamaño del establo, y determina qué tipo de ventiladores se usarán, cuántos se necesitarán y dónde se colocarán.

Tipo de ventilador.

•Ventiladores de circulación. Los ventiladores de circulación estándar suelen tener un diámetro de 30 a 180 cm, y utilizan un diseño simple. Por lo general, se sitúan encima de las líneas de cubículos y en los comederos, espaciados en intervalos de 9 a 12 m, recomendándose una distancia 10 veces superior al diámetro del ventilador (leer El bienestar en las granjas de vacuno de leche (XII): El estrés calórico (6): Métodos para reducirlo (3) de la revista Frisona Española nº 254) (Figura 1). Las especificaciones clave de rendimiento para estos ventiladores son el flujo de aire, la eficiencia energética y el control de velocidad.

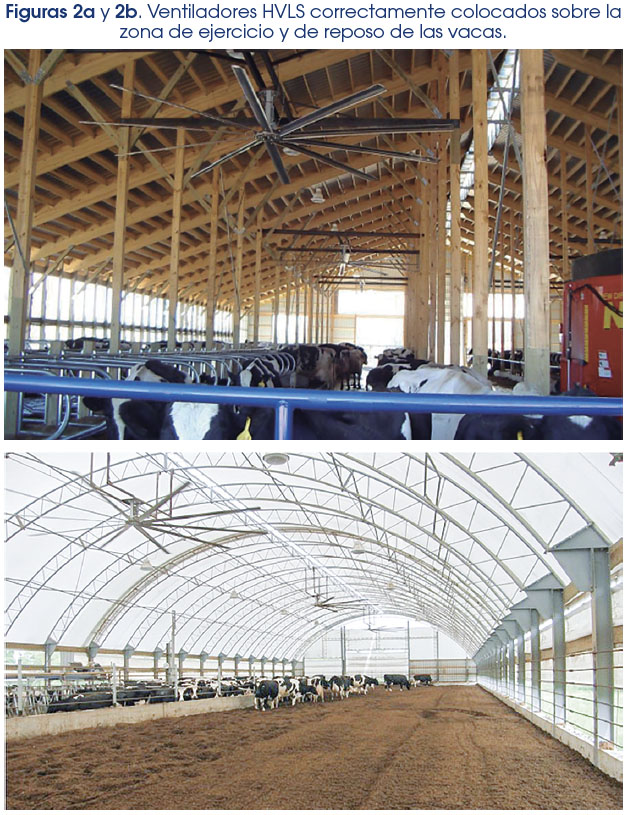

•Ventiladores de alto volumen y baja velocidad (HVLS). Son ventiladores de circulación que se montan en el techo con aspas muy largas y delgadas de 1,2 a 7,5 m de diámetro. Usan poca energía y uno de ellos podría reemplazar a muchos de los ventiladores de circulación estándar, lo que resulta en un ahorro significativo de energía para espacios que sean suficientemente grandes, y siempre que se instalen encima de las zonas que ocupan los animales (Fig. 2), no sobre los pasillos de distribución de alimento (Fig. 3).

•Extractores. Son ventiladores grandes en forma de embudo, cuyo diseño especial ayuda a aspirar aire en un espacio cerrado a través de pared opuestas. También pueden montarse para reducir la sensación térmica del animal en una disposición tipo túnel, con entrada de aire por un extremo de la nave y los extractores montados en el hastial opuesto. Exigen naves totalmente cerradas, propias de climas muy fríos en invierno, por lo que no son una opción en nuestras latitudes.

Rendimiento del ventilador. Generalmente se especifica como una tasa de flujo de aire (medida en m3/min o m3/h). El diámetro del ventilador, la potencia del motor y el diseño influyen en la cantidad de aire que circula.

Diámetro del ventilador. El diámetro adecuado depende del flujo de aire deseado para cada uno de ellos en el sistema de ventilación. Este flujo dependerá del volumen del establo y de los requisitos estacionales de renovaciones de aire (Tabla 1). Elegir el tamaño óptimo minimizará el consumo general de energía porque el ventilador funcionará en su rango de rendimiento máximo.

Eficiencia energética. Es el fabricante quien determina la eficiencia del ventilador. Los extractores tienen una clasificación típica en m3/min/watio a una presión estática establecida. Los ventiladores de circulación normalmente se clasifican por su empuje (kg/watio). Los ventiladores de diferentes fabricantes varían mucho en sus características, por lo que se deben comparar las especificaciones y los datos de pruebas realizadas por laboratorios independientes. La eficiencia general se ve afectada por el diámetro, el diseño de las aspas, el diseño del motor y los controles del ventilador.

Opciones de bajo costo o sin costo

•Ventilación natural. Usar la ventilación natural siempre que sea suficiente para mantener la temperatura y el flujo de aire adecuado. Se requiere un adecuado diseño de la nave para conseguir un caudal de aire adecuado (Ver Frisona Española, nº 197).

•Ubicaciones de ventiladores y entradas de aire. Ubicar y orientar los ventiladores adecuadamente ayuda a que hagan circular el aire de forma más eficiente.

•Configuraciones y controladores. Añadir un controlador a los ventiladores que no los tienen puede ser una forma económica de reducir el consumo de energía, al adaptar su régimen de funcionamiento a las necesidades de ventilación en cada momento.

•Mantenimiento. Los ventiladores deben mantenerse limpios y correctamente lubricados para garantizar el máximo rendimiento y el mínimo consumo de energía. Si las aspas del ventilador están cubiertas de polvo y residuos harán circular menos aire y consumirán más electricidad. Lubricar las rejillas, ajustar las correas de transmisión, limpiar las entradas de aire y eliminar desechos atascados en las rejillas mejorará la eficiencia del ventilador.

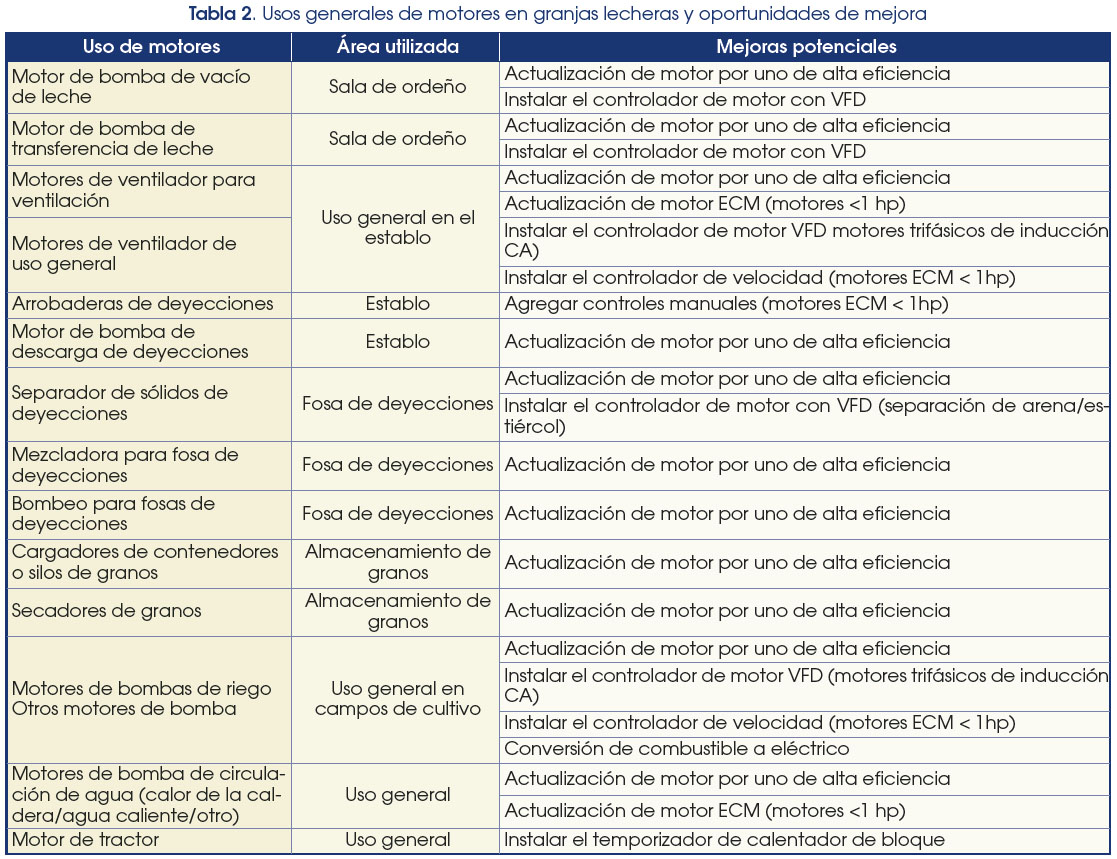

Uso de motores, ventiladores y bombas

Los motores eléctricos que son ineficientes o tienen un tamaño inadecuado pueden tener un impacto significativo en los costos operativos totales de energía. La eficiencia del motor es una medida de cuánta energía total utiliza un motor para entregar la potencia nominal o el par al eje del motor. Los motores vienen en una amplia variedad de configuraciones, y cada diseño está optimizado para diferentes usos, puede utilizar diferentes tipos de controles y tiene un potencial de ahorro de energía variable.

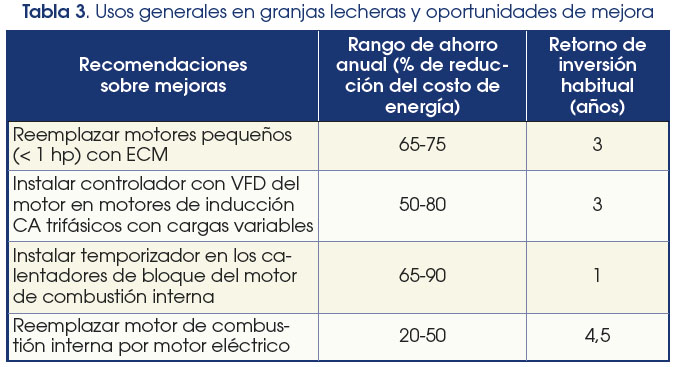

La selección de equipos compatibles es una parte importante del proceso de selección o actualización. El uso de motores con controles integrados o la adición de controladores de motor externos puede generar ahorros de energía significativos, pero solo se aplican a algunos usos. En las granjas lecheras, el uso de controladores en los ventiladores y las bombas de leche puede ser beneficioso dependiendo de cómo se utilicen. También puede ser beneficioso en otros equipos, pero los ahorros de energía variarán y deben evaluarse. Respecto de las actualizaciones para lograr eficiencia energética, por lo general, los motores que se utilizan más de 2.000 horas al año son buenos candidatos para su actualización en términos de rentabilidad.

Todos los ventiladores y bombas utilizan motor. Los ventiladores tienen los motores integrados, mientras que en las bombas pueden estar integrados o estar en un componente aparte. En el caso de usos en los que la velocidad del ventilador o la presión de la bomba pueden cambiar a medida que se usa, una unidad de frecuencia variable o un controlador de velocidad en el motor puede hacer que funcionen de manera más eficiente al adaptar la velocidad del motor según los requisitos cambiantes.

El ventilador y la bomba deben ser compatibles con el controlador del motor. En general, las bombas de lóbulos rotativos, las bombas centrífugas y algunas bombas de paletas deslizantes pueden ser compatibles con los sistemas de control, mientras que las bombas de anillo de agua y de turbina deberán reemplazarse.

Algunas consideraciones clave para la actualización de los equipos con motor son las siguientes:

Horas de funcionamiento del motor: si el motor sólo funciona esporádicamente, el reemplazo por un motor de alta eficiencia puede no tener sentido desde el punto de vista económico. Sin embargo, cuanto más tiempo funcione el motor, mayores serán los ahorros potenciales. Por lo general, vale la pena invertir con más de 2.000 horas al año. Para cualquier instalación nueva, se deben utilizar motores de alta eficiencia.

Tamaño del motor: el uso de un motor que esté calificado para el trabajo que realizará es esencial para lograr un rendimiento y eficiencia energética máximos. La cantidad de trabajo que puede realizar un motor se denomina carga del motor y se mide en caballos de fuerza (hp). Los motores eléctricos, generalmente, están diseñados para funcionar mejor entre el 50 % y el 100 % de su carga nominal, con una eficiencia máxima de alrededor del 75 %. Por debajo del 50 % de carga, la eficiencia disminuye drásticamente; por lo tanto, usar un motor sobredimensionado aumentará el costo operativo. Determinar el requisito de carga para un uso particular en la granja es un cálculo complejo y se recomienda trabajar con un distribuidor o fabricante de motores.

Entorno de uso del motor: si el motor se usa en un área húmeda o expuesta a polvo y desechos, es posible que se necesite un motor con una carcasa sellada o hermética al polvo. Esto puede limitar las opciones de tecnología de motores.

Eficiencia y clasificaciones del motor: la eficiencia del motor es un cálculo de cuánta energía total utiliza un motor para proveer la potencia nominal al eje y, por lo general, se especifica como un porcentaje de conversión de energía. Cuanto mayor sea el porcentaje, más eficiente será el motor.

Opciones de tecnología: hay muchas opciones tecnológicas y trabajar con un fabricante o distribuidor de motores es la mejor manera de seleccionar la marca y el modelo correctos para un uso particular. Las opciones enumeradas a continuación son categorías amplias con muchas configuraciones internas, pero sirven como punto de partida para la selección.

•Inducción de corriente alterna (CA): los motores de inducción de CA son versátiles y están disponibles en muchos tamaños y configuraciones. Según el tamaño, algunos se pueden conectar directamente a un tomacorriente de servicios públicos de pared, mientras que otros (como los motores trifásicos) deben conectarse a una caja de conexiones de servicios públicos y deben ser instalados por un electricista. Si bien están disponibles para la mayoría de los usos agrícolas, los motores de CA, generalmente, no son tan eficientes desde el punto de vista energético como los motores de CC. Los motores trifásicos de inducción de CA pueden utilizar un controlador de motor de frecuencia variable externo.

•Condensador dividido permanente (PSC)/otros motores pequeños: los motores PSC son más eficientes y fáciles de mantener que los motores de inducción de CA, pero tienen una cantidad limitada de caballos de fuerza que pueden producir, generalmente, menos de 1 HP. Los motores PSC no pueden aceptar controladores externos.

•Motores de conmutación electrónica (ECM): los motores ECM tienen un tamaño similar al motor PSC (< 1 HP), pero son motores mucho más eficientes y se pueden usar con controladores de velocidad variable. Algunos tienen controles incorporados.

•Motores de Combustión Interna (ICE): los motores que se alimentan con combustibles fósiles usan tecnología de combustión interna y son más útiles para usos portátiles, como en tractores, sistemas de riego de campo o como fuente de energía de respaldo. Estos usos pueden presentar una oportunidad para ahorro de energía mediante la conversión a un sistema eléctrico, especialmente si el motor está sobredimensionado para su uso. El costo del combustible, las tarifas de los servicios públicos y la tecnología de motores eléctricos son factores importantes respecto de los ahorros de costos de energía asociados con las conversiones de combustible.

•Controladores de motores: en el caso de motores con cargas variables que no utilicen un motor que ya tenga controles integrados (algunos motores ECM), agregar un VFD o un controlador de velocidad puede ser una oportunidad importante para ahorrar energía. Estos controladores regulan automáticamente la velocidad y la fuerza de rotación a medida que cambia la carga del motor, lo que permite que el motor funcione de manera más eficiente. Las VFD se usan con motores trifásicos de inducción CA, mientras que los controladores de velocidad se usan con motores ECM.

Opciones de bajo costo o sin costo

•Mantenimiento de motores: inspeccionar y limpiar los motores periódicamente para garantizar un funcionamiento óptimo. Verificar que haya ventilación adecuada y que no haya conexiones sueltas, drenar la condensación y lubricar los cojinetes, según corresponda.

•Tipo de correa de motor: reemplazar las correas de sección trapezoidal por correas dentadas para mejorar la eficiencia de la correa.

•Temporizador de los calentadores de bloque del motor: en los motores de combustión interna, que utilizan un calentador de bloque para el arranque en climas fríos, la adición de un temporizador al calentador puede ahorrar costos de energía significativos. Programar el temporizador para encender el calentador de bloque unas horas antes de que se necesite el equipo en lugar de dejarlo encendido durante la noche.

•Controladores de velocidad manuales: los controles de velocidad manuales simples, como los que se usan para los ventiladores, ofrecen una forma económica de reducir el consumo de energía al reducir la velocidad del motor cuando se necesita menos energía.

Calefacción de edificios

Los sistemas de calefacción de las dependencias de uso humano (oficinas, vestuarios, aseos, etc.) de una granja lechera se pueden optimizar para lograr ahorros de energía y aumentar la comodidad. Esfuerzos simples y de bajo costo como aislar, sellar e instalar controles de temperatura automáticos pueden ser muy útiles. Cuando llega el momento de actualizar un sistema de calefacción de espacios, existen muchas opciones para elegir. Se debe determinar la fuente de combustible del sistema existente, la clasificación eficiente y la producción de calor para que se pueda elegir un reemplazo en función de la energía renovable y más eficiente en el consumo de energía.

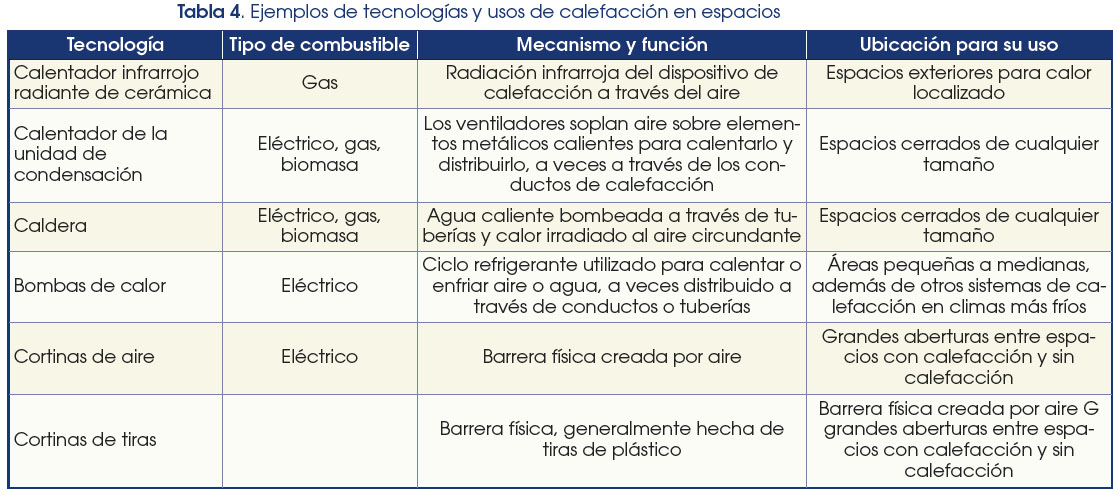

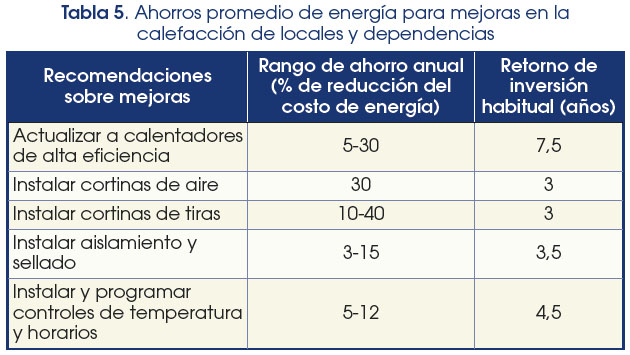

Los sistemas de calefacción de espacios deben elegirse según cómo se utilizarán, ya que algunas tecnologías de calefacción son más apropiadas para ciertos usos. La Tabla 4 describe algunas opciones de calefacción de espacios y sus usos en la granja.

Algunas consideraciones clave para la actualización de los equipos de calefacción de locales y dependencias son las siguientes:

Tipo de combustible: los calentadores suelen utilizar fueloil, gas, biomasa o electricidad. Invertir en un nuevo sistema de calefacción puede ser una oportunidad para cambiar a una fuente de energía más limpia, renovable o de menor costo. Los calentadores eléctricos suelen ser más eficientes, brindan oportunidades para ahorrar energía con controles electrónicos y, por lo general, requieren menos mantenimiento. Sin embargo, su funcionamiento puede costar mucho más dependiendo de las tarifas de electricidad. Las siguientes mejores opciones suelen ser los calentadores de gas de alta eficiencia con controles electrónicos o los sistemas de biomasa de combustión limpia, como las calderas de pellets de madera.

Medio de calentamiento: los calentadores usan agua, aire o aletas de metal para liberar el calor en espacios abiertos. Cada sistema de calefacción utiliza uno o una combinaciones de estos medios de calefacción. Cada uno ofrece diferentes características en términos de comodidad y área que pueden calentar de manera efectiva. Cambiar de un medio a otro al actualizar el equipo puede aumentar los costos de instalación.

Controles del sistema de calefacción: todos los sistemas de calefacción deben incluir controles de termostato que apaguen automáticamente las unidades cuando se alcanza la temperatura deseada. La regulación de la temperatura en función de horarios y los controles remotos también se pueden utilizar para reducir los objetivos de temperatura según corresponda durante el día y las estaciones. Cuando se utilice un sistema combinado de calefacción y refrigeración, deben establecerse los límites de calefacción y refrigeración con varios grados de diferencia para que la unidad no funcione de manera continua.

Eficiencia del calentador: la eficiencia del calentador a menudo se clasifica con una especificación de coeficiente de rendimiento (COP o CP) que equivale a la relación entre la calefacción y la energía utilizada. Un calentador con COP alto significa que es un sistema más eficiente.

Opciones de tecnología: cada opción de calefacción de espacios utiliza una fuente de combustible y un medio de calefacción diferente. La fuente de combustible y el medio de calentamiento adecuado difieren según el tipo de uso. A continuación se muestra una lista de las opciones más eficientes para las granjas lecheras.

•Calentadores infrarrojos (IR) radiantes de cerámica: hay varios tipos de calentadores IR disponibles para diversos usos. La variedad que es más apropiada para las granjas lecheras son los calentadores IR de cerámica de acción rápida y alta intensidad que se pueden usar para propagar calor localizado en espacios abiertos, como la fosa de ordeño en una sala que no está bien sellada. Esta opción brinda comodidad a los trabajadores y no requiere invertir en calentar toda la habitación. Estos calentadores utilizan gas para calentar un elemento calefactor de cuarzo e irradian calor infrarrojo. Son unidades muy eficientes energéticamente.

•Calentador de aire caliente de la unidad de condensación: las unidades condensadoras utilizan un ventilador potente que sopla aire a través de un elemento de metal calentado, que simultáneamente calienta y distribuye el aire en el espacio abierto. Las unidades condensadoras que presentan más eficiencia energética suelen utilizar gas natural o propano para calentar el elemento de metal. También extraen calor del aire saliente y lo hacen circular de vuelta al sistema. Con estas características logran una eficiencia de combustión del 93 % o más. Las unidades condensadoras tienen el tamaño adecuado para el espacio que se va a calentar y se pueden usar de manera efectiva para calentar parte o la totalidad de un espacio cerrado.

•Sistemas de calderas: las calderas son apropiadas para espacios cerrados de cualquier tamaño. Utilizan gas, petróleo, biomasa (como pellets de madera) o electricidad para calentar el agua. Luego, el agua circula en tubos alrededor del edificio y el calor se irradia al aire que los rodea. La unidad de caldera incluye un calentador de agua, una bomba de circulación de agua y un extractor de aire (gas/petróleo únicamente). Las oportunidades para ahorrar energía en un sistema de caldera incluyen el uso de una unidad de caldera de alta eficiencia y el precalentamiento del agua de la caldera a través de sistemas de recuperación de calor.

•Bombas de calor: las bombas de calor son muy eficientes y apropiadas para calentar y enfriar espacios de tamaño pequeño a mediano. Cuando se usan solas, son más efectivas para calentar en climas con temperaturas medias anuales superiores a 30 ºC; sin embargo, se pueden usar junto con otro sistema de calefacción en climas más fríos para aumentar la eficiencia de la calefacción. También se pueden utilizar para brindar una refrigeración de aire eficiente en los meses más cálidos.

Opciones de bajo costo o sin costo

•Aislamiento y sellado: sellar fugas alrededor de ventanas, puertas y otras aberturas en un edificio cerrado son formas sencillas de reducir la pérdida de energía. Sellar y agregar aislamiento a las cavidades del techo es eficaz para evitar que el aire caliente circule fuera del edificio. Las paredes aislantes también ayudan a reducir la pérdida de calor.

•Calentador de agua de caldera: aislar el calentador de agua con una camisa de agua e instalar aislamiento en la tubería en las líneas de agua caliente reduce la pérdida de calor y el consumo de energía del calentador de agua y no es costoso. Como mínimo, se debe aislar la tubería en los primeros 6 metros desde el calentador de agua. Los calentadores de agua eléctricos se pueden aislar por completo, mientras que los calentadores de gas y aceite no se deben cubrir cerca del conducto caliente.

•Configuraciones y controles: por una pequeña inversión, los termostatos programables ofrecen una gran oportunidad para ahorrar energía al permitir que las temperaturas se establezcan en un horario que sea útil para los trabajos de la granja. Bajar la temperatura unos pocos grados puede marcar una gran diferencia. Para las unidades combinadas que calientan y enfrían, se deben establecer los objetivos de calefacción y refrigeración con varios grados de diferencia para crear una zona neutral para que las unidades no funcionen de manera continua.

•Cortinas de tiras: las cortinas de tiras son cortinas de plástico suave que se utilizan en puertas y aberturas entre áreas con y sin calefacción o áreas con y sin aire acondicionado para minimizar el intercambio de aire. En una granja lechera, son una opción de bajo costo para contener el calor de una sala cerrada a un establo abierto.

•Cortinas de aire: las cortinas de aire se instalan entre las áreas calientes y no calientes para minimizar la infiltración. Tienen el mismo propósito que las cortinas de tiras, pero en lugar de una barrera física, son máquinas que soplan una pared de aire hacia abajo en las aberturas para crear una barrera para el aire caliente.

•Mantenimiento del sistema: el mantenimiento frecuente del equipo reduce los costos de energía y prolonga la vida útil del equipo.

–Calentadores de gas y aceite: los controles anuales de los calentadores de gas y aceite deben incluir la limpieza de los filtros de aire y los intercambiadores; una verificación de llama o prueba de combustión para controlar la eficiencia de combustión; inspección y limpieza de filtros de combustible, boquillas y válvulas; inspección, alineación y lubricación del motor del ventilador, correas y cojinetes (según corresponda). La llama azul indica una combustión limpia y la llama amarilla indica insuficiencia de aire.

–Calentador de agua de caldera: para reducir la acumulación de sedimentos, que provoca un funcionamiento ineficaz, el depósito de agua de la caldera debe vaciarse de manera periódica. Instalar una válvula en el drenaje del tanque y, cuando el nivel de agua del tanque sea bajo, drenar el agua sobrante para usos generales diarios. Vaciar completamente el tanque, al menos, dos veces al año. Inspeccionar y reparar las fugas en los accesorios y los grifos.

–Termostatos: el contacto de metal en los termostatos de estilo antiguo puede estar desviado en muchos grados y funcionará mejor y con mayor precisión si se limpia y recalibra todos los años. Los termostatos electrónicos requieren limpieza.

Gestión del tiempo de consumo

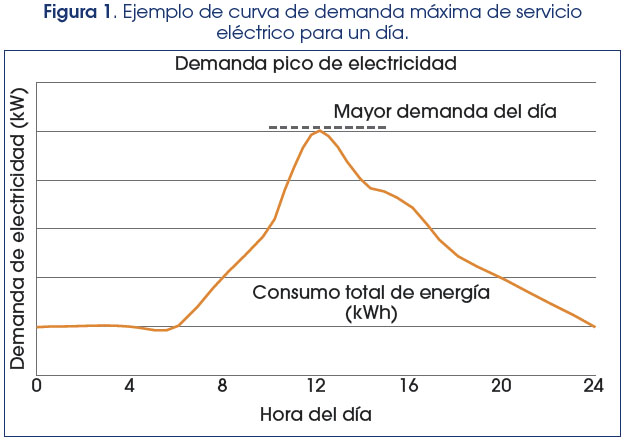

La demanda eléctrica máxima es la cantidad instantánea de electricidad que se utiliza en un momento dado, medida en kilovatios (kW). Las empresas de servicios eléctricos están preocupadas por la demanda máxima porque deben mantener la calidad de la energía con el equipo adecuado y la capacidad de suministro de energía para satisfacer la carga máxima. La demanda máxima, generalmente, se monitorea en un promedio móvil de 15 minutos por mes. Con el fin de pagar por la capacidad de generación y transmisión y así satisfacer la demanda máxima, las empresas de servicios públicos pueden cobrar a los usuarios un costo de demanda fijo en función del período de demanda de 15 minutos más alto por mes (o algún otro período específico).

Como se muestra en la Figura 1, la demanda es diferente del consumo de electricidad real. El consumo es el uso real de electricidad, medido en kilovatios hora (kWh). Algunas empresas de servicios públicos tienen tasas de consumo que varían a lo largo del día, según la hora en que se produce el pico. Esto se conoce como tarifas según hora de consumo. Las tarifas más altas están asociadas con períodos del día en los que la empresa de servicios públicos ve una mayor demanda en todos los usuarios de la red.

Dado que la demanda de electricidad se basa en el momento en que se consume la energía, se pueden reducir los costos por demanda individual administrando mejor el momento en que se usa el equipo. Esto es lo que se conoce como gestión del tiempo de consumo. Una revisión de la estructura tarifaria de los servicios públicos de electricidad determinará si las tarifas varían a lo largo del día y qué valor de demanda máxima se está cobrando a la granja. Comparar eso con la hora del día en que funciona el equipo agrícola determinará si hay oportunidades de ahorro.

Al hacer funcionar el equipo fuera de las horas pico y reducir su requerimiento de energía máximo, los costos de energía, a menudo, se pueden reducir considerablemente. Los ejemplos incluyen cambiar el riego a las últimas horas de la noche o escalonar el uso de equipos de alta energía (como calentadores, ventiladores y bombas de leche) para reducir el consumo máximo de energía.

Resumen

En estas páginas hemos querido completar el trabajo iniciado en el número anterior de la revista Frisona Española. Así, hemos hecho hincapié en las posibilidades de ahorro energético en el uso de otros equipos de las granjas que no pudieron ser abordadas en el número anterior, por no hacer su lectura excesivamente larga.

Algunas de las medidas que se proponen no son sencillas de abordar y requieren ponerse en manos de especialistas que hagan una auditoría rigurosa del consumo energético y analicen las posibilidades reales y RENTABLES de mejorarlo.

Para el siguiente trabajo tenemos previsto abordar las posibilidades de las fuentes renovables de energía para reducir aún más el gasto energético de las granjas lecheras.

Si quieres leer el artículo en PDF, puedes descargarlo desde este enlace o también desde "Documentos".

Artículo técnico publicado por Antonio Callejo Ramos en el número 264 de la revista Frisona Española, correspondiente a los meses de noviembre y diciembre de 2024.

Todos los artículos de la serie sobre Sostenibilidad en granjas de vacuno de leche:

Sostenibilidad en granjas de vacuno de leche

Sostenibilidad en granjas de vacuno de leche (2)

Sostenibilidad en granjas de vacuno de leche (3)

Sostenibilidad en las granjas de vacuno de leche (4)

Sostenibilidad en las granjas de vacuno de leche (5)

Sostenibilidad en las granjas de vacuno de leche (6)

Sostenibilidad en las granjas de vacuno de leche (7)

Sostenibilidad en las granjas de vacuno de leche (8)

Sostenibilidad en las granjas de vacuno de leche (9)

Enlaces

-

YoutubeSuscríbete al canal de YouTube de CONAFE - Frisona Española

-

FacebookSíguenos en la página en Facebook de CONAFE - Frisona Española

-

TwitterSíguenos en el Twitter de CONAFE - Frisona Española

-

InstagramSíguenos en el Instagram de CONAFE - Frisona Española